为了确保轴承的性能,以及防止轴承提前失效,安装球轴承和滚子轴承时必须采取正确的方法和保持环境的清洁。

与其它精密部件一样,安装滚动轴承时应尽量小心。选择正确的安装方法和使用正确的安装工具皆同样重要。SKF能提供一系列的维护产品,适用于轴承的安装和拆卸,包括机械和液压工具以及加热设备等,还有其它与轴承相关的维护产品。这一系列的产品使装拆轴承的工作更简便快捷,并能达到理想的效果。产品的简介可参见从1065页开始的“维护和润滑产品”一节。

要尽量延长轴承的工作寿命,必须正确地安装轴承,而这方面的工作并不是想象中的简单,尤其是特大型的轴承。为确保轴承的正确安装和维护,SKF定时开设各种研讨会和实际操作培训课程,这也是SKF可靠性系统可以提供的一部分服务。在有需要时,各地的SKF公司还能提供安装和维护方面的建议。

以下提供的仅是一些较简单和通用的信息,主要是为了让机械设备的设计人员了解有关便于轴承装拆必须考虑的因素。有关更详细的安装和拆卸程序,请参阅“SKF轴承保养手册”,这手册可向当地SKF代表索取,或访问www.skf.com/mount和www.aptitudexchange.com网站。

安装场所

安装轴承应尽量在干燥、无尘的室内进行,并应远离金属加工或其它会产生金属碎屑和灰尘的设备。当必需在无保护的环境下安装轴承时(较大型轴承经常会碰到的情况),必须采取适当的措施保护轴承和相关部件免受灰尘或湿气等的污染,直至安装完成为止,例如使用包装蜡纸或箔纸将轴承和相关部件等覆盖或包裹起来。

安装和拆卸前的准备工作

安装前,应准备好所有必需的零部件、工具、设备和相关数据等。还要仔细研究图纸或有关说明,以确定不同部件的正确安装顺序。

小心检查轴承座、轴、密封件和其它轴承配置中的零部件,以确保配合面清洁和良好,还应特别检查螺孔、导管或沟槽,以防止存有一些加工的残留物。经铸造的轴承座,应确保无型芯砂留在一些未经机加工的表面上,并去除所有毛刺。

检查轴承配置中所有部件的尺寸公差和形状公差,相关部件必须达到所需的精度并符合规定的公差范围,轴承才可以发挥应有的性能。圆柱形轴颈和座孔的直径,一般用千分尺或内径千分尺在两个横截面和四个不同位置进行测量(→图1)。轴颈的锥度可用环规、特殊的锥度规或正弦规进行测量。

有关的检查和测量结果,建议保留作为记录,以供需要时参考。在进行测量时,零部件和测量仪器应保持在大致相同的温度,以保证测量的准确性。这表示有可能需要将零部件和测量设备在同一地方放置相当的时间,以达到相同的温度。这样的做法对大型轴承及其相关部件尤其重要。

轴承应保留在原包装中直到安装前的一刻,以防止灰尘等污染物的进入。在一般情况下,无需除去出厂前涂在轴承上的防锈剂,只需擦拭轴承的外圆和内孔便可。但如果轴承是以脂润滑并应用在很高或很低的温度,或所用的润滑脂与防锈剂并不兼容,则有需要在安装前把轴承清洗并小心晾干,以避免破坏润滑脂的作用。

如果轴承因处理不当(例如包装破损等)而有可能被污染物进入,也有必要在安装前把轴承清洗和晾干。

从原包装中取出的轴承,如果在表面上的防锈剂相对较厚或有较高的粘性,则同样需要把轴承清洗和晾干。部分外径大于420mm的特大型轴承可能会有这种情况,此情况可以使用石油溶剂或石蜡来清除轴承上防锈剂。

如果使用的是带密封圈或防尘盖的轴承,由于在出厂时已填入润滑脂,在安装前不可清洗。

搬运及吊装轴承

搬动轴承最好戴上手套和使用专为装卸轴承而设计的运送或起吊工具。这样不但可以省时、省力,减小轴承受到损害的机会,对操作者来说,更是一种安全的做法。

因此,搬运经过加热或表面带机油的轴承时,建议戴上隔热或防油的手套。这类手套的表面应要耐磨和不容易起毛球,里面应柔软和不会引起皮肤过敏,例如SKF TMBA隔热手套。

搬动经过加热或较大型的轴承一般是相当困难的,就是两个人也很难在安全和快速的情况下完成。因此在工场或车间应配备适当的运送和起吊装置。SKF TMMH轴承提(→图2)是一种便于搬动轴承的工具,可以解决很多在搬动、安装和拆卸轴承时的问题。

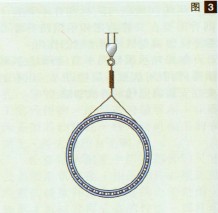

以起重滑车搬动大型笨重的轴承时,不应只悬吊在一个位置上,应该使用钢带或帆布带把外圆包围(→图3)在吊钩与吊带之间加一个弹簧,可以有助于把轴承安装到轴颈上。

为了更便于起吊,特大型的轴承可以根据客户的要求,在轴承圈侧面加工一些螺孔以配用吊环螺栓。由于螺孔的大小受到轴承圈厚度的限制,因此在起吊时,不允许有轴承本身以外的重量。此外,吊环螺栓只能承受沿着其轴线方向的起吊力(→图4),如果起吊力与螺栓成某一角度,应使用一些能调整角度的连接装置。

将大型轴承座安装到已固定在轴颈上的轴承时,应悬吊轴承座上三个不同的点,并有一根能调整长度的吊索,以便座孔能准确地对准轴承。

安装

安装轴承时,可以根据其类型和尺寸,选择机械、加热或液压等方法进行。但在任何情况下,都不可以直接敲击轴承圈、保持架、滚动体或密封件。安装时对轴承施加的作用力,绝不可通过滚动体从一个轴承圈传递到另一个轴承圈,否则可能会对滚道造成损环。对于间隙配合的轴承圈,建议在配合面涂上一层薄薄的SKF防蠕动腐蚀剂LGAF 3E,以防止配合面之间产生摩擦腐蚀。

圆柱孔轴承的安装

安装非分离式的轴承时,通常是先安装过盈配合的轴承圈。在安装之前,应在轴颈或座孔的表面上涂一层薄薄的机油。

冷安装

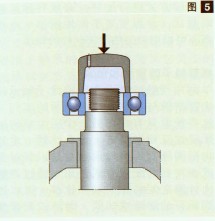

安装配合不是太紧的小轴承时,可以通过一个套筒并以锤击的方法,轻轻敲击套筒把轴承装到合适的位置。敲击时应尽量均匀地作用在轴承圈上,以防止轴承倾斜或歪斜。使用一些特制的冲击环,可以更简易地使用这种方法(→图5)。

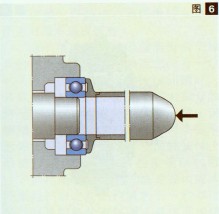

如果要将非分离式轴承的内外圈同时装到轴上和轴承座中,必须确保以相同的压力同时在作用在内外圈上,安装工具上与轴承圈的接触面并必须在同一平面上。在这些情况下,可以用一些特别用于安装轴承的工具,如SKF TMFT系列安装工具,利用一个与内外圈端面同时接触的冲击环和一个套筒,可以确保敲击时产生的压力同时在作用在轴承的内外圈(→图6)。

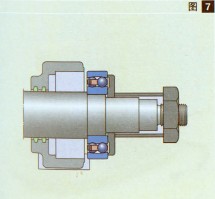

在安装自动调心球轴承时,如果要把轴连轴承装进轴承座中,可以利用一些特别设计的安装环,以防止外圈倾斜和摆动(→图7)。部分尺寸的自动调心球轴承的滚球是突出轴承的侧面以外,所以安装环的设计应要避免接触和损害到滚球。大部分自动调心球轴承都是采用机械或液压的方法进行安装的。

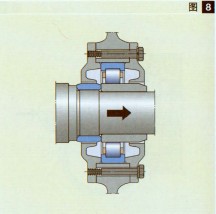

对于分离式轴承,由于内圈和外圈可以独立安装,安装的工序一般较为简单,尤其是内外圈同是以过盈配合的轴承。把轴及其它部件和内圈装到轴承座内的外圈时,必须确保内圈对准外圈,以避免划伤轴承的滚道和滚动体。在安装内圈一侧带挡边或不带挡边的圆柱和滚针轴承时,建议使用一些特别的安装套筒(→图8)。套筒的外径应相当于内圈滚道的直径F,公差标准应为d1O。

热安装

对于较大型的轴承,随着尺寸的增大,需要更大的力才可以把轴承安装。以机械式的冷安装方法一般是不可能的。因此有可能需要以热安装的方法,把整个轴承、内圈或轴承座(如轮毂)在安装前加热。

热安装方法需要轴承圈和轴或轴承座之间的有一定的温差,并主要取决于过盈量和轴颈或座孔的直径。轴承加热的温度不应超过125℃,否则轴承材料的结构可能会产生变化并导致轴承永久性的尺寸变化。带防尘盖或密封圈的轴承,由于预先填充的润滑脂或密封圈材料对温度有一定的限制,加热的温度不可超过80℃。

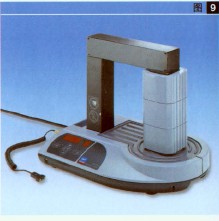

加热轴承时,必须均匀地加热并绝不可以有局部过热的情况。要更有效和均匀地为加热轴承,建议使用SKF感应加热器(→图9)。如果使用电热板的方式进行加热,必须将轴承翻动数次,使温度更平均地增加。电热板不可以用来加热带密封件的轴承。

调整轴承的游隙和预紧

单列角接触球轴承和圆锥滚子轴承的内部游隙与其它圆柱孔轴承的不同,这些轴承只有在与另一个同类型的轴承经过互相调整后,才会达到一定的内部游隙。这些轴承通常是以背对背或面对面的配置方式使用,通过调整内外圈之间的相对轴向位移,可以达到所需的游隙或预紧。游隙或预紧量的选择,是取决于对轴承配置在性能方面的要求和有关的工作条件。以下的说明主要仅涉及角接触球轴承和圆锥滚子轴承的调整,有关其它类型的轴承和更多有关预紧的说明,请参见从206页开始的“轴承的预紧”一节。

轴承在安装后应留有的游隙量是取决于其承受的负荷和工作温度。根据不同的尺寸和配置方式、轴和轴承座的材料、以及两个轴承之间的距离、轴承的初始游隙在实际工作中会有不同的变化。例如内圈和外圈工作温度有差异时,会导致游隙变小。因此,轴承的初始游隙通常需要有一定的预留量,以防止可能因游隙变得太小而对轴承造成损害。

由于角接触球轴承和圆锥滚子轴承的径向游隙和轴向游隙之间有一定的关系,因此在涉及游隙的问题时,只需指定其中一个数值,在大部分的情况下是以轴向游隙为主要参数。调整轴承的游隙或预紧时,可以在轴承达到零游隙后,通过拧松或锁紧轴上的螺母或轴承座中某些带螺纹的部件,如挡圈。另一个方法是在内圈或外圈与挡肩之间的位置加上一些厚度经过计算的垫片或垫圈。具体采用哪一种方法来进行游隙的测量或调整,通常是根据需要调整的数量而考虑和决定。

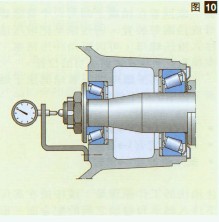

使用千分表是其中用来测量轴向游隙的方法,例如用于测量轮毂轴承的配置(→图10)。在测量或调整圆锥滚子轴承的游隙时,应先反复转动轴或轴承座数周,以确保滚子的大端面与内圈的挡边有良好的接触。否则会影响到测量结果的准确性,并不能调整到预先设定游隙或预紧。

圆锥孔轴承的安装

带圆锥孔的轴承,其内圈大部分是以过盈配合的方式来安装的。与圆柱孔轴承不同,圆锥孔轴承的过盈量并不是由选定的配合公差决定,而是由内圈在圆锥形轴颈、紧定套或退卸套上的轴向位移量所决定的。在圆锥形配合面上的推进距离越大,轴承的径向内部游隙就会缩得越小。因此可以通过测量轴承的游隙减量来确定过盈的程度。

安装带圆锥孔的自动调心球轴承、CARB轴承、球面滚子轴承和高精度的圆柱滚子轴承时,要确定径向游隙减量或在圆锥形配合面上的推进距离,以确定过盈配合的程度。有关游隙减量和轴向推进距离的参考值,可参见相关产品的介绍部分。

小型轴承

小型轴承可以利用螺母把内圈推进到圆锥形轴颈上的适当位置。在配用紧定套的情况下,应使用紧定套上配套的螺母。小型的退卸套也可以利用螺母推进到轴承的内孔中,以钩形扳手或冲击扳手来拧紧螺母。在安装之前,应在轴和轴套的配合表面上涂一层薄薄的机油。

中大型轴承

对于较大型的轴承,需要更大的力才可以把轴承安装,因此建议采用以下的方法或工具:

·SKF液压螺母

·注油法

这两种方法都能大大简化安装的过程。SKF能提供使用液压螺母和注油法时的相关工具和设备,有关这些产品的简介,可参见从1065页开始的“维护和润滑产品”一节。

使用SKF液压螺母安装轴承时,必须将其装到轴颈的或轴套上的螺纹部分,使环形活塞紧靠轴承内圈的侧面,或顶着在轴端上的另一个普通螺母或挡圈等装置。通过油泵把液压油注入液压螺母,可以驱动环形活塞,准确和安全地安装到适当的位置。

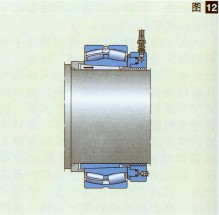

利用液压螺母来安装球面滚子轴承,适用于以下的情况:

·圆锥形轴颈(→图11)

·配用紧定套(→图12)

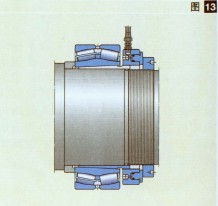

·配用退卸套(→图13)

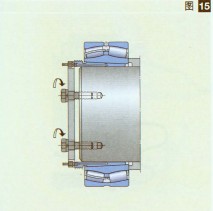

注油法的工作原理是:液压油在高压下注入轴承和轴颈之间的配合面,形成一层油膜并把配合面分开,把配合面之间的摩擦大幅减少。这种方法通常是用于轴承直接安装到圆锥形轴颈上的情况(→图14),但也有用于配用带油槽和油路的紧定套或退卸套的轴承。注油法是利用液压泵或注油器产生强大的压力,通过轴颈或轴套中的油路把液压油注入配合面之间。因此在设计轴承配置时,必须考虑在轴上加工所需的油槽和油路。例如图15中,一个配用带油路的退卸套与球面滚子轴承,通过将液压油注入配合面,然后依次拧紧螺栓,便可以把退卸套推进到轴颈与轴承之间。

确定过盈量

带圆锥孔的轴承一般是以过盈配合安装。过盈量可以通过测量径向游隙减量或内圈在圆锥形轴颈上的轴向位移量来确定。

适用于安装圆锥孔球面滚子轴承的方法包括:

1.测量游隙减量

2.测量锁紧螺母的锁紧角度

3.测量轴向推进距离

4.测量内圈膨胀量

以下是这四种不同方法的简介。有关这些方法的详细说明,请参见在相关产品的介绍部分。

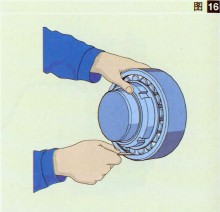

使用塞尺来测量游隙减量

使用塞尺来测量安装前后的径向游隙仅适用于中型到特大型的球面滚子轴承和CARB轴承。测量的游隙必须是在没有承受负荷的滚子与外圈滚道之间的位置(→图16)。

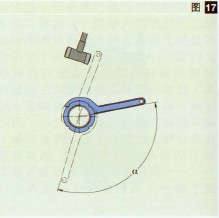

测量锁紧螺母的锁紧角度

测量锁紧螺母的锁紧角度是一个简便、经过多年验证的有效方法,可以用来确定正确的过盈量。适用于把中小型轴承安装到圆锥形的轴颈上(→图17)。参照相关锁紧角度α的参考值,可以精确地把轴承安装到圆锥轴上。

测量轴向推进距离

安装圆锥孔轴承可以通过测量其轴颈上内圈的轴向推进距离s。所需的轴向推进距离s的参考值,可参见相关产品的介绍部分。

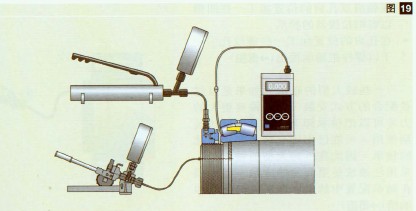

应用SKF液压推进法(SKF Drive-up Method)是最简单可靠的方法。这种方法通过精确控制轴承相对于某给定位置的轴向位移量,可以轻易确定轴承的过盈量。这种方法需要配合带千分表的SKF液压螺母,以及一个带电子压力表的液压泵(→图18)。应用预先确定的所需油压和轴向位移量,可以精确地把轴承安装在适当的位置。这些参考值可以通过以下方式找到:

·“SKF液压推进法”光盘或手册

·“SKF互动工程型录”光盘或www.skf.com网站

测量内圈膨胀量

通过测量内圈的膨胀量,可以更简易、快速和准确地安装特大型的圆锥孔球面滚子轴承和CARB轴承。SKF电控安装法(SKF SensorMount® Method)利用嵌入在轴承内圈的传感器配合一个专门的手持式指示器,加上一些基本的液压工具,便可以进行安装(→图19)。利用这种方法,可以无需考虑轴承的尺寸、轴颈表面的粗糙度、材料、实心轴或空心轴等问题。

测试运行

在轴承的安装完成后,加入规定的润滑剂并进行“试车”,以检查噪声和轴承的温度。

测试运行轴承时,不适宜以实际的工作负荷来进行,应只对轴承施加部分的负荷,并以不同转速在分阶段的情况下进行。滚动轴承绝对不可以在不受任何负荷和在高加速度下起动。因为这样可能会导致滚子在滚道上滑动而造成对轴承的损坏,或导致保持架承受过大的应力。有关更详细的说明,请参见在相关产品介绍部分中的“最小负荷”一节。

利用SKF电子听诊器可以检查轴承的噪声和振动。在正常的情况下,轴承会发出均匀和低沉的鸣声。啸声或刺耳的声音可能是润滑不良。不均匀的隆隆声或捶打声很可能是轴承中存在污染物或在安装过程中轴承遭到损坏。

轴承在刚起动后温度迅速上升是一种正常现象。在达到一定的热平衡后,轴承的温度会稳定下来。例如脂润滑的轴承,通常温度会持续上升,直到润滑脂均匀地分布在轴承内为止。如果轴承的温度较正常值高,或温度不断上升。可能是轴承内有过量的润滑剂,或轴承有过大的轴向或径向预紧。其它可能包括某些部件的安装不良或质量问题,也可能是密封件产生过大的摩擦。

在试运行的过程中或试运行刚结束后,应检查密封件的情况,以确保其正常运作,并需检查相关的润滑设备,例如油浴润滑时的油位高度。在必要时,应对润滑剂进行取样检测,以检查轴承配置内的污染程度和部件有没有过度磨损。

拆卸

如果轴承在拆卸后需要再次使用,在拆卸时施加在轴承圈上的作用力,绝对不可以通过滚动体来传递。

拆卸分离式轴承时,连滚动体保持架组件的轴承圈与另一个轴承圈可以分开独立拆卸。而拆卸非分离型的轴承时,应先把以间隙配合的轴承圈卸下。拆卸以过盈配合的轴承,需要根据其类型、尺寸和配合方式使用不同的工具,以下是一些适用于较常见情况的拆卸工具和方法的介绍。

圆柱孔轴承的拆卸

冷拆卸

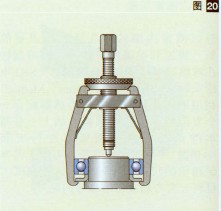

拆卸较小型的轴承时,可以通过合适的冲头,轻轻敲击轴承圈的侧面以将其从配合面卸下。更正确和更佳的方法是使用合适的拉拔器,将拉拔器的拉爪用来抓住套圈的侧面或邻近的零部件(→图20),如迷宫式的密封环。利用以下一些简单的设计,可以简化拆卸的过程:

·在轴肩或孔肩的位置加工一些凹槽以容纳拉拔器的拉爪

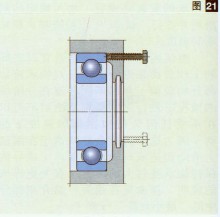

·在孔肩的位置加工一些螺纹孔,便于以螺栓把轴承顶出(→图21)

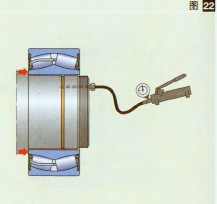

一些较大型的轴承,如果是以过盈配合的方式安装,一般需要更大的力才可以把轴承卸下。尤其是经过长期使用,可能已出现有蠕动腐蚀问题的轴承。因此在拆卸大型的轴承时,采用注油法是更简便的方法,但必须在轴承配置中加工一些所需的油路和油槽(→图22)。

热拆卸

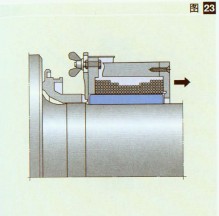

拆卸无挡边或只有一侧带挡边的圆柱滚子轴承的内圈时,可以使用一些特殊的感应加热器。这些感应加热器可以迅速加热内圈,使内圈与轴之间在短时间达到相当的温差,从而轻易把有足够膨胀量的内圈卸下。SKF固定式感应加热器(→图23)带有一组或以上的交流线圈,可以有效和快速地加热轴承。但由于内圈在加热后会被磁化,因此必须对卸下的内圈进行消磁。如果需要经常装卸相同尺寸的内圈,感应加热器会是一个经济实用的方案。

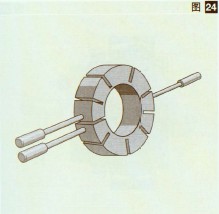

但如果这些圆柱滚子轴承的内圈无需经常拆卸,或其尺寸较大(内径约在400mm或以下),使用一种所谓热退卸环的工具,是较为经济的方法,而且使用也很方便。例如SKF铝传热环,环上有一些开槽,采用铝合金材料制成,并带有手柄(→图24)。

有关以上产品的更详细信息,请参见从1065页开始的“维护和润滑产品”一节。

圆锥孔轴承的拆卸

拆卸在圆锥形轴颈上的轴承

安装在圆锥形轴颈上的中小型轴承,只需使用普通的拉拔器拉住内圈,便可以轻易将其卸下图。使用一些有自动对中设计的拉拔器,可以避免在拉出轴承时把轴颈的表面弄坏。在圆锥形轴颈卸下来的轴承会松脱得很快,因此应加上一些装置以防止轴承从轴上掉下来。

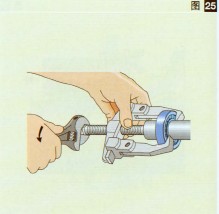

使用注油法拆卸在圆锥形轴颈上的大型轴承,是最简易和有效的方法之一。在液压油注入配合面并把轴承和轴颈分开之后,轴承会迅速滑下,因此必须在轴端加上一些装置,如螺母或端板等,以防止轴承从轴上掉下而造成意外(→图25)。螺母与轴承侧面的距离应略大于安装时的推进距离。

拆卸紧定套上的轴承

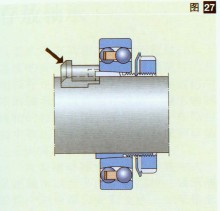

配用紧定套在直身轴上的中小型轴承,可以先将紧定套的螺母松开数圈,然后使用锤子通过冲头敲击轴承的侧面(→图27)来进行拆卸。

配用紧定套在阶梯轴上靠着一个支承环的中小型轴承,可以使用锤子通过一个特制的套筒来敲击紧定套的小端面(→图28)来进行拆卸,但同样需要先把螺母松开数圈。

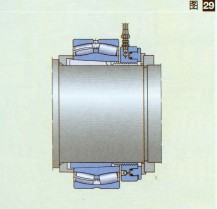

利用液压螺母拆卸在紧定套上的大型轴承,是一种简单和实用的方法,但必须是轴承靠在一个支承环的情况下才可以采用(→图29)。注油法是更简易的方法,但必须使用带有油道和油槽的紧定套。

拆卸退卸套上的轴承

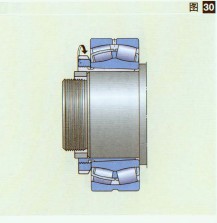

拆卸退卸套上的轴承时,必须先拆除一些轴向锁定装置,如锁紧螺母或端盖等。对于中小型的轴承,可以利用锁紧螺母、钩形扳手或冲击扳手来进行拆卸(→图30)。

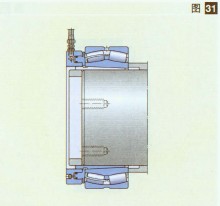

利用液压螺母拆卸大型轴承是较简易的方法(→图31)。如果退卸套的螺纹部分突出轴端或轴肩外,应加上一个内径与轴径相同的钢环或类似装置在退卸套内孔没有受到支承的部分,钢环应尽量加工至可允许的厚度,以免在施加油压时导致螺纹变形和损坏。并建议在液压螺母后安装一些装置以防止其有过大的往后移动。

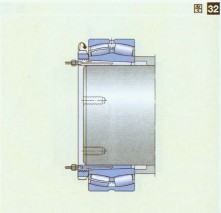

用于大型轴承的退卸套一般都带有油路和油槽,以便使用注油法进行安装和拆卸,并可以大幅缩短所需的时间(→图32)。

存放轴承

只要贮藏室的相对湿度不超过60%,温度的变化不大,轴承可以很好的长期保存在原包装内。带密封圈或防尘罩的轴承经过长期存放后,轴承内润滑脂的特性可能会受到影响。在原包装中取出后的轴承,应妥善保护以防止受到腐蚀和污染。

大型滚动轴承正确的存放方式,是把轴承以水平的位置摆放,轴承圈的整个侧面都应受到支承。如果轴承以垂直的位置摆放,由于轴承圈的厚度相对较小,轴承圈和滚动体的重量可能会导致轴承的永久变形。

检查和清洁轴承

滚动轴承和所有其它关键的机械零部件一样,须要定期清洁和检查,检查的间隔完全是取决于工作条件。

如果可以通过某些方法来判断轴承的运行状况,例如轴承运行时发出的噪音、温度的变化或检查润滑剂等,那一般在每年对轴承和轴承配置中的其它部件作一次彻底的清洗和检验便已足够。承受重负荷的轴承,必须更频繁的进行检查,例如轧钢设备中的轴承,应在每次更换轧辊时详细检查轴承的状况。

清洁轴承时应使用合适的溶剂,如石油溶剂和石蜡等,在清洗完成后,应立即加上防锈剂或润滑脂以防止轴承受到腐蚀,尤其是一些长期不使用或备用机械设备中的轴承。