摩擦是导致滚动轴承发热的主要原因,因此也是决定轴承工作温度的关键因素。

摩擦的大小取决于负荷和几个其它因素,其中最重要的是轴承的类型和尺寸、转速、润滑剂的特性和润滑剂的用量。

轴承转动时的总阻力,是由部件之间的滚动和滑动摩擦所构成,包括滚动体和保持架之间的接触、引导面与滚动体或保持架的接触,还有润滑剂内的摩擦和接触式密封的滑动摩擦。

在一定的条件下:

·轴承负荷P=0,1C

·润滑良好

·一般的工作条件

运用以下的公式,使用固定的摩擦系数P,可以足够准确地计算出摩擦力矩:

M=0,5μPd式中

M=摩擦力矩,Nmm

μ=轴承的固定摩擦系数(→表1)

P=当量动负荷,N

d=轴承内径,mm

| 表1 | |

| 摩擦系数μ | |

| 不带密封的轴承 | |

| 轴承类型 | 摩擦系数μ |

| 深沟球轴承 | 0,0015 |

| 角接触球轴承 | |

| -单列 | 0,0020 |

| -双列 | 0,0024 |

| -四点接触 | 0,0024 |

| 自动调心球轴承 | 0,0010 |

| 圆柱滚子轴承 | |

| -带保持架轴承,当Fa=0时 | 0,0011 |

| -满滚子轴承,当Fa=0时 | 0,0020 |

| 圆锥滚子轴承 | 0,0018 |

| 球面滚子轴承 | 0,0018 |

| CARB轴承 | 0,0016 |

| 推力球轴承 | 0,0013 |

| 圆柱滚子推力轴承 | 0,0050 |

| 球面滚子推力轴承 | 0,0018 |

摩擦力矩的准确计算

计算滚动轴承摩擦力矩的其中一种方法是将摩擦力矩分成独立的部分,包括不受负荷影响的力矩M0和与取决于负荷的力矩,然后把两者相加起来,得出:

M=M0+M1

这种方法沿用至今。但如果不仅考虑负荷的因素,而是根据导致摩擦的根本原因来详细分析,则可给出更准确的计算方法。实际上,M0表示的是负荷以外的摩擦,如果加上滚动摩擦中“流体动力”的分量,也变成有与负荷相关的部分。

要更准确地计算滚动轴承的摩擦力矩,必须考虑四个不同导致摩擦的原因

M=Mrr+Ms1+Msea,+Mdrag

式中

M=总摩擦力矩,Nmm

Mrr=滚动摩擦力矩,Nmm

Ms1=滑动摩擦力矩,Nmm

Mseal=密封件的摩擦力矩,Nmm

Mdrag=由于拖曳损失、涡流和飞溅等导致的摩擦力矩,Nmm

这种新方法确定发生在轴承中每种导致摩擦的原因并可将这些因素结合起来。此外,还可根据需要,加入密封件和其它额外原因导致的摩擦来计算总摩擦力矩。由于这个模型是把每一个接触部分(滚道和挡边)分别考虑,因此有便于改变设计和改进表面质量的工作,而且更能将SKF轴承设计中的改进体现出来。这个模型也较容易更新。

在接下来的章节中,会由浅入深地介绍SKF新的摩擦力矩计算模型,从最简单的影响因素,如滚动、滑动和密封;至较为复杂的情况,如轴承的油位、高速下的贫油、润滑油的切入发热效应和混合润滑状态等。

SKF新摩擦力矩计算模型

SKF新的摩擦力矩计算模型能根据前述的摩擦力矩方程式更准确地计算SKF滚动轴承所产生的摩擦力矩。

M=Mrr+Msl+Mseal+Mdrag

这个SKF新模型是基于SKF开发的先进计算模型,并旨在以下的应用条件提供近似的参考值:

·脂润滑或一般的油润滑方法:油浴润滑、油气润滑和喷油润滑

·分别计算配对轴承中每个轴承的摩擦力矩,再算出其总值。径向负荷由两个轴承平均分担;轴向负荷则根据轴承配置的方式来分布

·负荷相当于或大于建议的最小负荷

·固定的负荷大小和方向

·正常的工作游隙

在本型录中给出的公式,计算过程非常复杂。因此建议使用“SKF互动工程型录”光盘或www.skf.com网站提供的计算工具。

滚动摩擦力矩

滚动摩擦力矩根据以下公式计算:

Mrr=Grr(vn)0,6

式中

Mrr=滚动摩擦力矩,Nmm

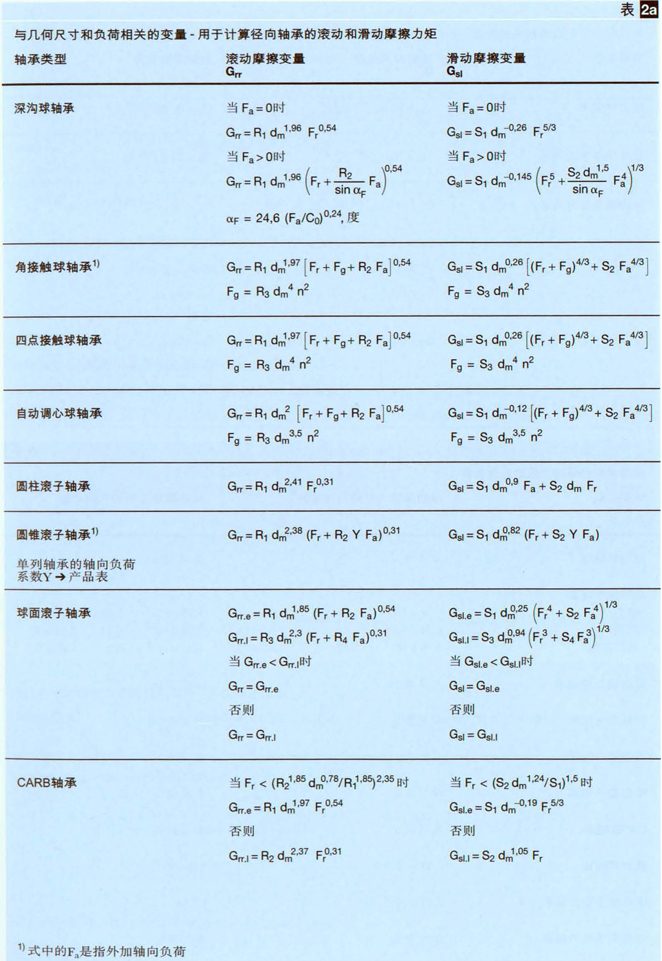

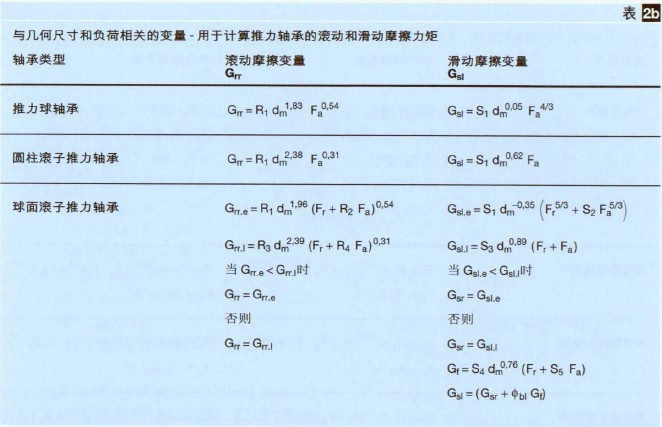

Grr=根据以下条件计算的变量:

-轴承类型

-轴承平均直径,mm

dm=0,5(d+D)

-径向负荷Fr,N

-轴向负荷Fa,N

n=转速r/min

v=润滑剂在工作温度的运动粘度,mm2/s

(对于脂润滑,则为基油的粘度)

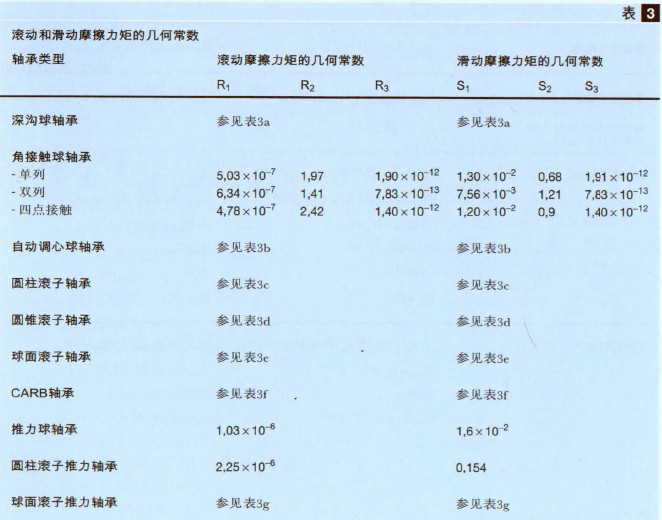

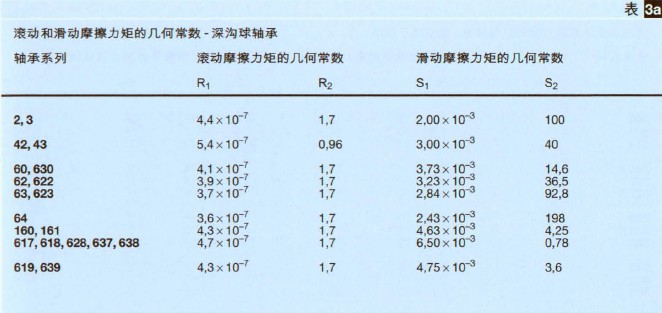

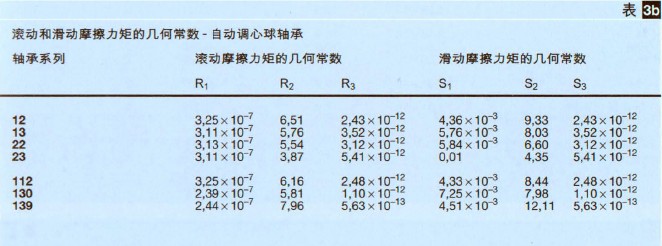

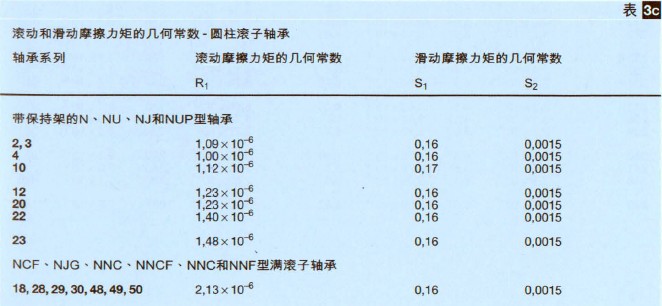

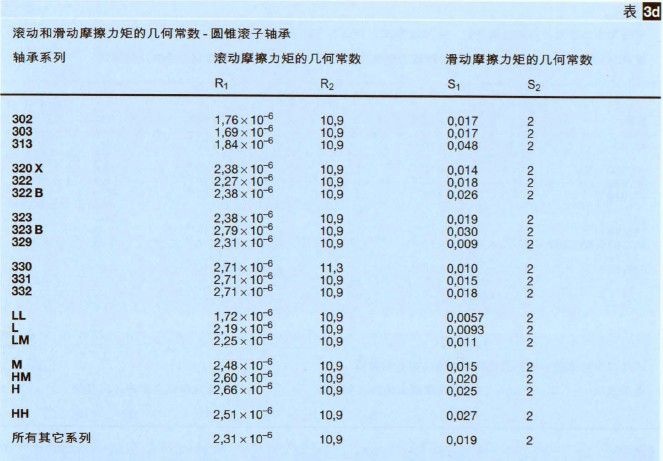

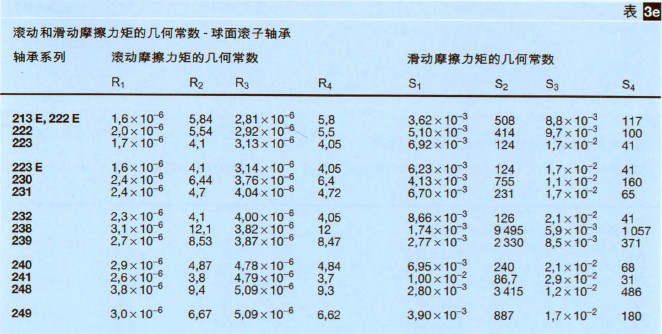

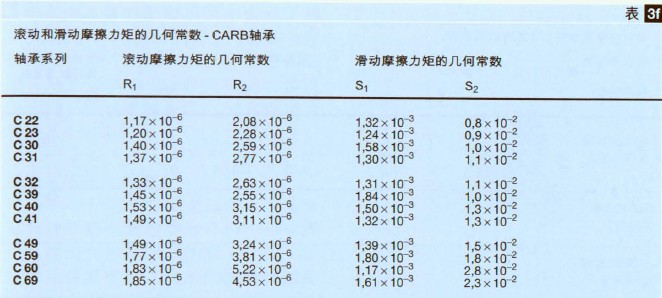

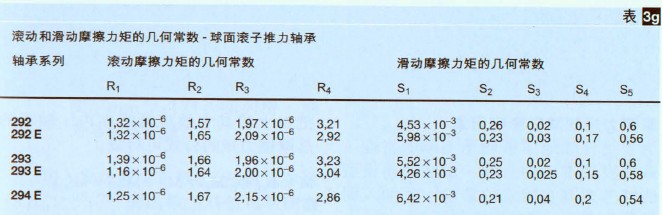

Grr的值可根据表2中给出的公式计算,几何常数R则可从92页开始的表3中找到。Fr和Fa不管方向,只取其正值。

滑动摩擦力矩

滑动摩擦力矩根据以下公式计算:

Ms1=Gslμs1式中

Ms1=滑动摩擦力矩,Nmm

Gs1=根据以下条件计算的变量:

-轴承类型

-轴承平均直径

dm=0,5(d+D),mm

-径向负荷,Fr,N

-轴向负荷,Fa,N

μs1=滑动摩擦系数

当润滑条件良好,即K≥2,可根据以下值,

0,05,以矿物油润滑

0,04,以合成油润滑

0,1,以传动液润滑

对于圆柱滚子轴承或圆锥滚子轴承,应使用下值,

0,02,圆柱滚子轴承

0,002,圆锥滚子轴承

Gs1的值可根据表2中给出的公式计算,几何常数S则可从92页开始的表3中找到。

密封件的摩擦力矩

带接触式密封圈的轴承,由密封圈引起的摩擦损耗可能比轴承中产生的更大。对于两侧带密封圈的轴承,密封圈的摩擦力矩可根据以下经验公式估算:

Mseal=KS1dsβ+KS2

式中

Mseal=密封圈的摩擦力矩,Nmm

KS1=根据轴承类型而定的常数

KS2=根据轴承和密封件类型而定的常数

ds=轴承肩部的直径,可在产品表中找出(→96页的表4)

β=根据轴承和密封圈类型而定的指数

常数KS1、KS2和指数β的值可在96页的表4中找到。

Mseal是指由两侧密封圈所产生的摩擦力矩。如果轴承只有一侧带密封圈,摩擦力矩应为0,5Mseal。

外径大于25mm,带RSL型密封圈的深沟球轴承,无论是一侧或两侧带密封圈,也应使用Mseal的计算值。

| 表4 | ||||||

| 密封件摩擦力矩:计算指数和常数 | ||||||

| 密封件类型 | 轴承外径 | 指数和常数 | 密封件与轴承 圈接触面直径 ds1) |

|||

| 轴承类型 | D | β | KS1 | KS2 | ||

| 大于 | 至 | |||||

| RSL密封圈 | ||||||

| 深沟球轴承 | 25 | 0 | 0 | 0 | d2 | |

| 25 | 52 | 2,25 | 0,0018 | 0 | d2 | |

| RZ密封圈 | ||||||

| 深沟球轴承 | 175 | 0 | 0 | 0 | d1 | |

| RSH密封圈 | ||||||

| 深沟球轴承 | 52 | 2,25 | 0,028 | 2 | d2 | |

| RS1密封圈 | ||||||

| 深沟球轴承 | 62 | 2,25 | 0,023 | 2 | d1,d2 | |

| 62 | 80 | 2,25 | 0,018 | 20 | d1,d2 | |

| 80 | 100 | 2,25 | 0,018 | 15 | d1,d2 | |

| 100 | 2,25 | 0,018 | 0 | d1,d2 | ||

| 角接触球轴承 | 30 | 120 | 2 | 0,014 | 10 | d1 |

| 自动调心球轴承 | 30 | 125 | 2 | 0,014 | 10 | d2 |

| LS密封圈 | ||||||

| 圆柱滚子轴承 | 42 | 360 | 2 | 0,032 | 50 | E |

| CS,CS2和CS5密封圈 | ||||||

| 球面滚子轴承 | 62 | 300 | 2 | 0,057 | 50 | d2 |

| CARB轴承 | 42 | 340 | 2 | 0,057 | 50 | d2 |

| 1)相应尺寸列在产品表 | ||||||

摩擦力矩的其它影响因素

为了更仔细地了解轴承实际的特性,或需要更准确的计算,SKF的新模型能够考虑其它因素的影响,并加入到计算公式中。其它因素包括:

·切入发热

·油气润滑、喷油润滑、低油位油浴润滑和脂润滑情况下的贫油回填效应

·油浴润滑中的拖曳损失

·低转速或低粘度时的混合润滑状态

把以上的其它效应考虑在内,轴承的总摩擦力矩的公式可写成:

M=φishφrsMrr+Ms1+Mseal+Mdrag

式中

M=轴承的总摩擦力矩,Nmm

Mrr=Grr(vn)0,6

Ms1=Gs1μs1

Mseal=KS1dsβ+KS2

Mdrag=由于拖曳损失、涡流和飞溅等导致的摩擦力矩,Nmm

φish=切入发热减少系数

φrs=贫油回填减少系数

在SKF新的摩擦模型中引入了减少系数小φish和φrs,分别用来考虑滚动摩擦的切入发热和贫油回填效应的影响。对于低转速和/或低粘度的情况下,则以滑动摩擦系数μs1来体现混合润滑状态的影响。

切入发热减少系数

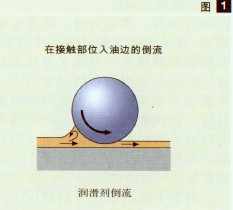

当轴承中有充分的润滑剂时,并非所有润滑剂都能通过接触部位,只有极少量润滑剂用来形成油膜。因此,部分靠近接触部位入油边的润滑油被排斥并产生倒流(→图解1)。润滑剂倒流时在内部会因剪切作用而产生热量,降低润滑油的粘度,减小油膜的厚度和滚动摩擦分量。

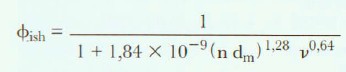

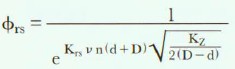

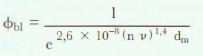

对于上述的影响,可从以下公式计算切入发热减少系数的近似值:

式中

φish=切入发热减少系数

n=转速,r/min

dm=轴承平均直径,mm

v=润滑剂在工作温度的运动粘度,mm2/s(对于脂润滑,则为基油的粘度)

切入发热减少系数φish是组合参数(ndm)1,28v0,64的函数,其值可从图1得出。

贫油回填减少系数

在油气润滑、喷油润滑、低油位油浴润滑(即油位低于最低滚动体的圆心)和脂润滑的情况,当滚子多次压过滚道,可能会挤出过量的润滑剂。还有可能由于轴承的高转速或润滑剂的高粘度,使接触部位边沿处的润滑剂可能没有足够时间补充到滚道,因而导致油膜厚度和滚动摩擦的减小,这种现象称为“运动贫油”。

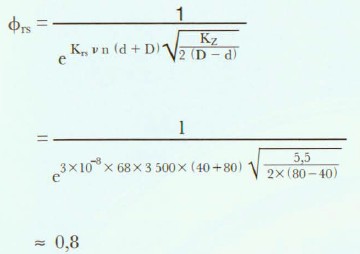

对于上述润滑条件的情况下,可从以下公式计算贫油回填减少系数的近似值:

式中:

φrs=贫油回填减少系数

e=自然对数的底数=2,718

Krs=贫油回填常数

3×10-8,低油位油浴润滑和喷油润滑

6×10-8,脂润滑和油气润滑

KZ=根据不同轴承类型而定的几何常数(→表5)

v=润滑剂在工作温度的运动粘度,mm2/s

n=转速,r/min

d=轴承内径,mm

D=轴承外径,mm

油浴润滑中的拖曳损失

由于拖曳损失是其它效应中影响总摩擦力矩最大的因素。因此,将拖曳损失导致的摩擦力矩以一个独立的Mdrag来表示。

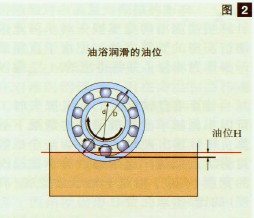

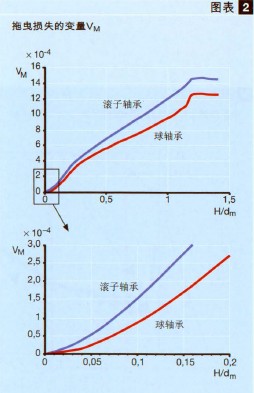

在油浴润滑中,轴承部分被浸没,或在某些特殊情况下,轴承被完全浸没。在这些情况下,储油池的大小、几何结构和油位对轴承的摩擦力矩会有实质的影响。对于非常大的油浴,可以不考虑储油池尺寸的相互作用,也不考虑在轴承附近工作的其它机械元件(例如,油搅动器、齿轮或凸轮)的影响。轴承中的拖曳损失变量VM(→图表2)是油位H(→图2)和轴承平均直径dm=0,5(d+D)的函数。图表2适用于轴承在其参考转速或以下的情况。在更高的转速或更高的油位时,其它因素可能会有更大的影响。

利用图表2中的变量VM,可以计算轴承的因拖曳损失导致的摩擦力矩:

| 表5 | ||

| 用于计算拖曳损失的几何常数KZ和KL | ||

| 轴承类型 | 几何常数 | |

| KZ | KL | |

| 深沟球轴承 | ||

| -单列和双列 | 3,1 | - |

| 角接触球轴承 | _ | |

| -单列 | 4,4 | - |

| -双列 | 3,1 | - |

| -四点接触 | 3,1 | - |

| 自动调心球轴承 | 4,8 | - |

| 圆柱滚子轴承 | ||

| -单列和双列 | 5,1 | 0,65 |

| -满滚子,单列和双列 | 6.2 | 0.7 |

| 圆锥滚子轴承 | 6 | 0,7 |

| 球面滚子轴承 | 5,5 | 0,8 |

| CARB轴承 | ||

| -带保持架轴承 | 5,3 | 0,8 |

| -满滚子轴承 | 6 | 0,75 |

| 推力球轴承 | 3,8 | - |

| 圆柱滚子推力轴承 | 4,4 | 0,43 |

| 球面滚子推力轴承 | 5,6 | 0,581) |

| 1)仅适用于单独安装的轴承 | ||

对于球轴承,

Mdrag=VMKballdm5n2

对于滚子轴承,

Mdrag=10VMKrollBdm4n2

式中

Mdrag=因拖曳损失导致的摩擦力矩,Nmm

VM=拖曳损失变量,是H和dm的函数,参见图表2

Kball=用于球轴承的常数,参见下文

Kroll=用于滚子轴承的常数,参见下文

dm=轴承平均直径,mm

B=轴承内圈宽度,mm

n=转速,r/min

变量VM可根据99页的图表2中得出,红色的曲线是用于球轴承,蓝色的曲线则用于滚子轴承。

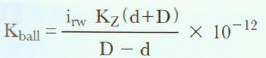

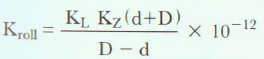

用于球轴承的常数可根据以下公式计算:

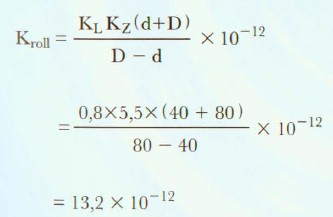

用于滚子轴承的常数可根据以下公式计算:

式中

Kball=用于球轴承的常数

Kroll=用于滚子轴承的常数

irw=球列数

KZ=根据轴承类型而定的几何常数(→98页的表5)

KL=根据滚子轴承类型而定的几何常数(→98页的表5)

d=轴承内径,mm

D=轴承外径,mm

注:

计算喷油润滑的拖曳损失时,可使用油浴润滑的计算方法。把滚子直径的一半作为油位,并将得出的Mdrag乘以2。

计算垂直轴配置的拖曳损失时,可以根据轴承全部被浸没的情况下计算。将计算出来的Mdrag乘以一个系数可得出近似值,这个系数等于被浸没的宽度(高度)相对于轴承总宽度(高度)的比。

低转速或低粘度时的混合润滑状态

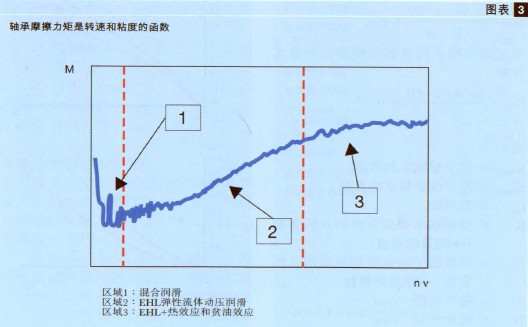

当工作条件中K值较小(≤2)时,该应用是处于混合润滑状态,既可能偶尔会出现金属与金属之间的接触而增加摩擦。轴承摩擦力矩是转速和粘度的函数,其典型的关系可参见图表3。在起始阶段,随着转速或粘度的增加,由于润滑膜形成和轴承进入全弹性流体动压润滑(Elasto-Hydrodynamic Lubrication, EHL)状态,摩擦力矩会减小。若转速或粘度继续增加,由于油膜变厚,会导致摩擦力矩增加。直到出现贫油回填和切入发热效应,摩擦的增加会稳定下来。

滑动摩擦系数可用以下公式计算:

μs1=φb1μb1+(1-φb1)μEHL

式中

μs1=滑动摩擦系数

φb1=混合润滑系数,参见下文

μb1=根据润滑剂中添加剂情况的系数,约为0,15

μEHL=全油膜条件下的摩擦系数:

0,05,以矿物油润滑

0,04,以合成油润滑

0,1,以传动液润滑

对于圆柱滚子轴承或圆锥滚子轴承,应使用下值:

0,02,圆柱滚子轴承

0,002,圆锥滚子轴承

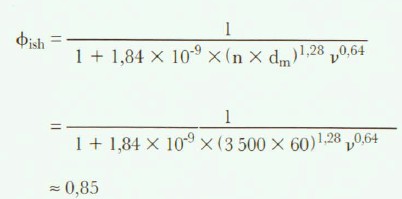

滑动摩擦力矩的混合润滑系数可用以下公式估算:

式中

φbl=滑动摩擦力矩的混合润滑系数

e=自然对数的底=2,718

n=转速,r/min

v=润滑剂在工作温度的运动粘度,mm2/s(对于脂润滑,则为基油的粘度)

dm=轴承平均直径,mm

使用图表4中的曲线,可得到混合润滑系数φbl的近似值。

游隙和对中误差对摩擦的影响

轴承的游隙或对准误差出现变化时,摩擦力矩也会随着而改变。以上讨论的模型,都是考虑普通组游隙和轴承在对准时的情况。但在高温和高转速工作下的轴承,内部游隙可能会减小,摩擦会因此而增加。轴承中的角度误差通常会增加摩擦,但对于自动调心球轴承、球面滚子轴承、CARB圆环滚子轴承和球面滚子推力轴承而言,因角度误差导致的摩擦增加,一般可忽略不计。

对于某特定应用,如果游隙和对准误差的变化会造成较大的影响,请向SKF查询。

润滑脂填充量对摩擦的影响

在脂润滑的情况下,如果把建议量的润滑脂加到轴承中(或作补充润滑),在最初的几个工作小时或几个工作日期间(根据应用的转速而定),轴承产生的摩擦会大大高于最初的计算值。这是因为润滑脂需要时间搅动,在轴承的自由空间内重新分布。要估算这种因素的影响,可将起始的滚动摩擦力矩乘以一个系数,对轻系列的轴承为2,对重系列的轴承为4。但经过“磨合”阶段后,摩擦力矩下降到大概相当于油润滑的水平,在许多情况下,甚至可能会下降到更低的水平。如果在轴承中加入过量的润滑脂,可能会导致轴承中的摩擦增加。详细信息请参见从237页开始的“补充润滑”一节,或向SKF查询。

混合陶瓷轴承的摩擦特性

由于陶瓷的弹性模量较高,因此混合陶瓷轴承的接触面较小,有利于减小滚动和滑动摩擦。此外,陶瓷的密度比钢要低,所以离心力也较小,因而可以减小高速时的摩擦。

要计算混合陶瓷角接触球轴承的摩擦力矩,可以根据前文的公式,以0,41代入钢轴承的R3和S3几何常数中。混合陶瓷深沟球轴承在高转速的应用中,一般会在轴承配置中加上轴向预紧。在这情况下,深沟球轴承就如角接触球轴承原理般工作,因此在高转速时,摩擦也能降低到相若的程度。但涉及的摩擦计算比较复杂,建议先向SKF查询。

启动力矩

滚子轴承启动力矩的定义是使轴承从静止状态到开始旋转时所必须克服的摩擦力矩。在正常的环境温度下,如在+20到+30℃之间,转速由零开始且μs1=μb1时,计算启动力矩只需要考虑滑动摩擦力矩和密封件的摩擦力矩,公式为:

Mstart=Ms1+Msea1

式中

Mstart=启动摩擦力矩,Nmm

Ms1=滑动摩擦力矩,Nmm

Mseal=密封件的摩擦力矩,Nmm

但接触角较大的滚子轴承,启动力矩可能会远高于根据以上公式计算的结果,如313、322B、323B和T7FC系列圆锥滚子轴承,可能达到4倍;球面滚子推力轴承则可能达到8倍。

功率损耗和轴承温度

因轴承的摩擦而造成的功率损耗,可用以下列公式计算:

NR=1,05×10-4Mn

式中

NR=功率损耗,W

M=轴承的总摩擦力矩,Nmm

n=转速,r/min

如果冷却系数(指轴承与环境温度之间每一度温差所带走的热量)是已知数,则可用以下公式粗略估算轴承的温升:

△T=NR/WS式中

△T=温升,℃

NR=功率损耗,W

WS=冷却系数,W/℃

计算实例

球面滚子轴承22208E,以3500r/min的转速在以下的条件工作:

实际径向负荷Fr=2990N

实际轴向负荷Fa=100N

内圈转动

工作温度+40℃

油浴润滑

油位H=2,5mm,在静态条件下外圈滚道边沿至油的水平高度

矿物油的运动粘度在40℃时,v=68mm2/s

轴承的总摩擦力矩是多少?

1.计算与几何尺寸和负荷有关系的变量

根据产品表,轴承平均直径为:

dm=0,5(d+D)=0,5(40+80)=60mm

根据91页的表2a中的相应公式:

·滚动摩擦变量

Grr.e=R1dm1,85(Fr+R2Fa)0,54

=1,6×10-6×601,85×

(2990+5,84×100)0,54=0,26

Grr.1=R3dm2,3(Fr+R4Fa)0,31

=2,81×10-6×602,3×

(2990+5,8×100)0,31=0,436

由于Grr.e<Grr.l,因此

Grr=0,26

·滑动摩擦变量

GsLe=S1dm0,25(Fr4+S2Fa4)l/3

=3,62×10-3×600,25×

(29904+508×1004)1/3=434

GsLl=S3dm0,94(Fr3+S4Fa3)1/3

=8,8×10-3×600,94×

(29903+117×1003)1/3=1236,6

由于GsLe<GsLl,因此

Gsl=434

2.计算滚动摩擦力矩

Mrr=Grr(vn)0,6

=0,26×(68×3500)0,6

=437Nmm

3.计算滑动摩擦力矩

假设是全油膜的润滑条件状态,K>2

Msl=MslGsl

=0,05×434=21,7Nmm

4.计算切入发热减少系数

5.计算油浴润滑时的运动贫油回填减少系数

6.油浴润滑中的拖曳损失

拖曳损失变量是H/dm的函数

H/dm=2,5/60=0,041

从99页的图表2中可以看出,由于H/dm<0,1,拖曳损失较小。但仍可以将其考虑在内。根据滚子轴承的曲线,拖曳损失变量VM约为0,3×10-4。

根据以下公式算出用于滚子轴承的常数

根据以下公式,可算出拖曳损失的近似值

Mdrag=10VMKrollBdm4n2

=10×0,3×10-4×

13,2×10-12×23×604×35002

=14,5Nmm

7.根据SKF的新模型计算22208E的总摩擦力矩

M=φishφrsMrr+Msl+Mdrag

=0,85×0,8×437+21,7+14,5

=334Nmm